随着全球医药产业进入智能化、精细化发展的新阶段,华仁药业作为国内领先的医药企业,正以前瞻性的战略眼光,将流程制造智能工厂建设与企业级管理服务深度融合,不仅重塑了自身的生产运营模式,也为行业提供了可借鉴的转型升级范本。

一、 流程制造智能工厂:构筑高效、合规、柔性的生产核心

华仁药业的智能工厂建设,绝非简单的设备自动化升级,而是基于流程制造(如大输液、固体制剂等连续或批次生产)的特点,构建了一个从原料到成品的全流程数字化、智能化管控体系。

- 全流程数据贯通与可视化:通过部署先进的传感器、物联网(IoT)设备和制造执行系统(MES),工厂实现了对生产设备状态、工艺参数(如温度、压力、pH值)、物料流转、环境指标(如洁净度)的实时监控与数据采集。管理层可以随时随地通过可视化看板,洞察生产全貌,实现“透明化”管理。

- 工艺优化与精准控制:利用历史生产数据和人工智能(AI)算法,智能工厂能够对关键工艺参数进行建模与优化,实现更稳定、更高效的生产控制。例如,在灭菌、灌装等核心环节,系统能自动调整至最佳参数,减少人为误差,显著提升产品一次性合格率,并降低能耗与物耗。

- 质量管控深度嵌入:质量源于设计(QbD)和过程分析技术(PAT)的理念被深度融入生产线。在线质量检测系统能够实时监测中间体和成品的质量属性,一旦出现偏差趋势,系统可提前预警甚至自动干预,确保每一批产品都符合严格的药品生产质量管理规范(GMP)要求。

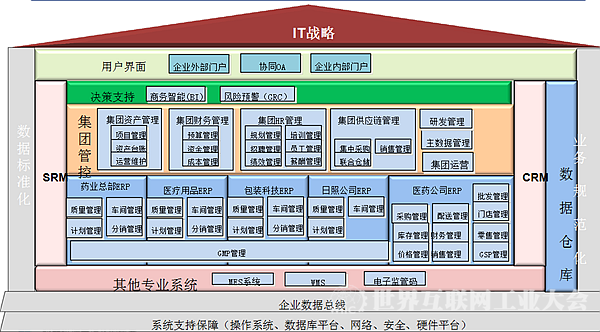

- 供应链与生产柔性协同:智能工厂的生产计划与高级计划排程系统(APS)及企业资源计划(ERP)无缝对接。能够根据市场需求变化、原材料供应情况,快速、灵活地调整生产计划和排程,实现小批量、多品种的柔性生产,快速响应市场。

二、 企业管理服务:从内部赋能到外部输出的价值延伸

华仁药业在构建自身智能工厂的过程中,积累了丰富的技术、管理和数据经验。这些经验正被系统化、产品化,升华为面向行业的企业管理服务,创造了新的价值增长点。

- “智能工厂即服务”解决方案:华仁药业可以为同业或相关流程制造企业提供从顶层设计、系统集成到运维优化的全生命周期智能工厂建设咨询服务。这包括基于自身实践验证的MES/SCADA系统选型建议、数据架构设计、工艺流程数字化改造方案等,帮助客户规避风险,缩短建设周期。

- 数字化运营与精益管理服务:结合智能工厂产生的海量数据,华仁药业可以提供基于数据分析的运营优化服务。例如,通过设备性能管理(APM)分析预测设备故障,指导预防性维护;通过能耗分析模型,帮助客户制定节能降耗策略;将自身成熟的标准操作规程(SOP)和精益生产管理体系进行数字化封装与输出。

- 合规与质量管理体系服务:在监管日趋严格的医药行业,合规是生命线。华仁药业可以将自身符合国内外GMP、FDA等法规要求的数字化质量管理系统、电子批记录、审计追踪等功能模块,以云服务或本地部署的方式提供给客户,助力其高效、低成本地满足合规要求。

- 人才培训与知识传递:智能转型,人才是关键。华仁药业可以设立培训基地或在线平台,分享在智能化升级过程中所需的复合型人才(既懂制药工艺又懂信息技术)培养经验,提供操作规程、故障处理、数据分析等专项培训课程。

三、 融合共创:驱动医药产业整体升级

华仁药业“流程制造智能工厂”与“企业管理服务”的双轮驱动模式,形成了一种良性的生态循环。智能工厂是管理服务能力孵化的“试验田”和“展示窗”,而对外输出的管理服务又在更广阔的场景中验证和优化这些能力,同时反哺自身工厂的持续改进。

这种模式的意义超越了企业个体。它通过标杆示范和能力输出,推动了产业链上下游的协同智能化,加速了整个医药流程制造行业向高质量、高效率、高敏捷性的方向演进,为保障公众用药安全、可及性以及提升中国制药工业的国际竞争力贡献了重要力量。

随着5G、数字孪生、AI大模型等技术的进一步成熟,华仁药业的智能工厂将向更自适应、更自主决策的“灯塔”迈进,而其企业管理服务的内涵也将更加丰富与智能,持续引领产业变革新风向。